Trending now

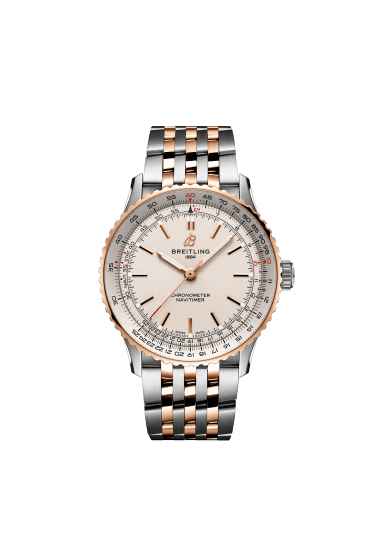

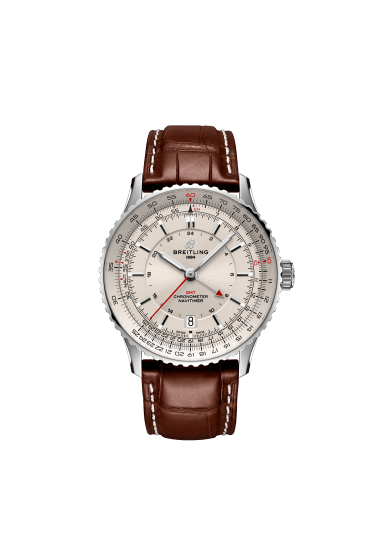

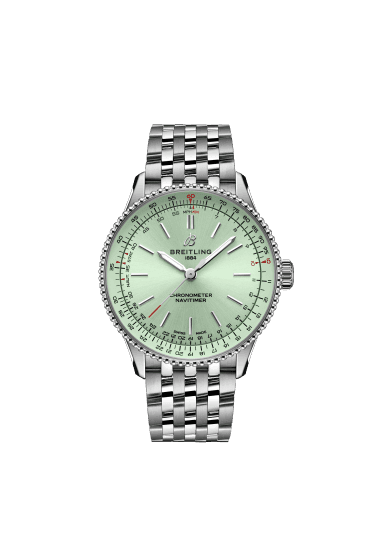

The new Navitimer 41

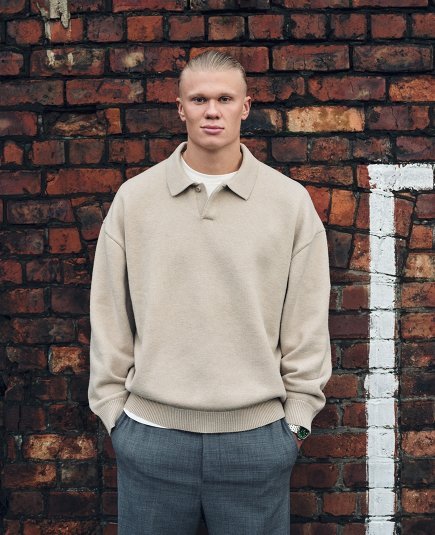

Watch the journey of our newest member of the Navitimer Squad: Erling Haaland.

The new Navitimer 41

Watch the journey of our newest member of the Navitimer Squad: Erling Haaland.

Exclusive Breitling E-Boutique services

YOU DON’T HAVE YOUR BREITLING NFT YET?

Secure your ownership and access unique services.

Scan the QR code on your warranty card to get started

Scan the QR code on your warranty card to get started

Services

Explore our comprenhensive set of services and assistance designed for you and your Breitling.

Discover nowFind your nearest Breitling Boutique

Visit us in a Breitling boutique or at official retailers and convince yourself of our high-quality products.

Discover new models, get individual advice and find the Breitling watch that suits you best.

![[[Back to basics]]<br>The streamlined new Navitimer 41](/media/image/4/home_slide_mobile_1080/asset-version-e00e2b2c3d/navitimer-41-webcast-hero-desktop.jpg)

![[[Navitimer 41]]<br>The streamlined new collection](/media/image/4/home_slide_mobile_1080/asset-version-f8fc834a87/group-desktop.jpg)